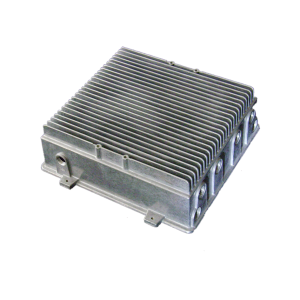

Couvercle de dissipateur thermique en aluminium moulé sous pression pour boîtier électrique

Le moulage sous pression est un procédé de fabrication très efficace permettant de produire des pièces aux formes complexes. Grâce à ce procédé, les ailettes du dissipateur thermique peuvent être intégrées à un châssis, un boîtier ou une enceinte, assurant ainsi un transfert de chaleur direct de la source vers l'environnement, sans résistance supplémentaire. Exploité pleinement, le moulage sous pression offre non seulement d'excellentes performances thermiques, mais aussi des économies substantielles.

Avantages du dissipateur thermique en aluminium moulé sous pression

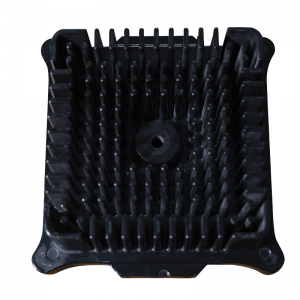

Les avantages et les inconvénients d'un dissipateur thermique moulé sous pression dépendent des matériaux utilisés pour sa fabrication. Par exemple, l'aluminium est le matériau le plus couramment employé. Voici quelques avantages majeurs des dissipateurs thermiques moulés sous pression :

1. Tout d'abord, il convient de noter que les dissipateurs thermiques moulés sous pression sont plus efficaces pour les appareils électriques.

2. Les dissipateurs thermiques moulés sous pression impliquent un processus de moulage ; par conséquent, ils peuvent exister dans une grande variété de modèles.

3. Les ailettes des dissipateurs thermiques moulés sous pression peuvent exister dans des espaces, des formes et des tailles différents.

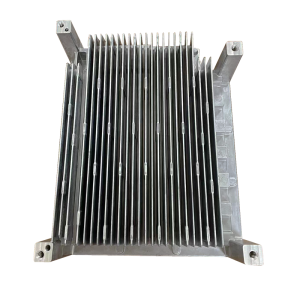

4. La conception des dissipateurs thermiques moulés sous pression est moins complexe. Par conséquent, le besoin d'usinage est réduit.

5. Vous pouvez ajouter différents canaux pour dissiper la chaleur du dissipateur thermique moulé sous pression.

6. Les dissipateurs thermiques moulés sous pression sont moins chers et peuvent être vendus en grandes quantités.

7. Les dissipateurs thermiques moulés sous pression permettent plusieurs orientations de composants. Quelle que soit l'orientation de ces composants, le flux thermique est maintenu de manière optimale.

8. Les fabricants peuvent également personnaliser les dissipateurs thermiques moulés sous pression selon vos exigences.

Table des matières

Meilleures pratiques de conception pour la fonderie d'aluminium : Conception pour la fabrication (DFM)

9 considérations à prendre en compte lors de la conception de pièces moulées sous pression en aluminium :

1. Ligne de joint 2. Broches d'éjection 3. Retrait 4. Dépouillement 5. Épaisseur de paroi

6. Congés et rayons7. Bosses 8. Nervures 9. Contre-dépouilles 10. Trous et fenêtres