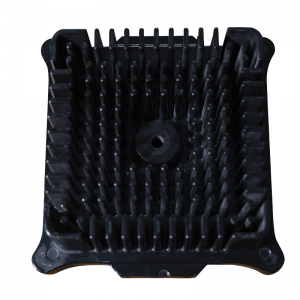

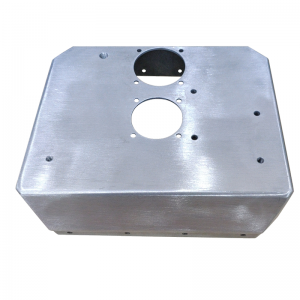

Dissipateur thermique sur mesure moulé sous pression pour radiateur

Le processus de dissipation thermique

Conception d'outillage

moulage sous pression

Garniture

ébavurage

sablage

Polissage de surface

revêtement en poudre

Taraudage et usinage CNC

Insert hélicoïdal

Traitement de surface

1. Oxydation chimique

2. Peinture

3. Électrophorèse

4. Anodisation

5. Revêtement en poudre

dissipateurs thermiques moulés sous pression

Les dissipateurs thermiques moulés sous pression sont la solution idéale si vous avez besoin d'un dissipateur thermique en aluminium conçu sur mesure. Ils sont fabriqués en injectant de l'aluminium liquide sous haute pression dans des moules en acier. Les dissipateurs thermiques moulés sous pression sont très appréciés sur le marché car ils sont fabriqués à partir d'alliage d'aluminium, matériau de prédilection pour ce type de fabrication. Ces procédés de moulage sous pression permettent de répondre à toutes les exigences de projet et garantissent une production rapide.

Délai de livraison rapide de seulement 35 à 40 jours.

Haute performance sur les finitions de surface anodisées

Dimensions très précises contrôlées à +/-0,05 mm

Les ingénieurs contribuent à finaliser le processus, de la conception à la fabrication.

Avantages des dissipateurs thermiques moulés sous pression

Comparée à d'autres méthodes de fabrication, la fonderie sous pression offre les avantages suivants :

1. Produire des formes 3D complexes impossibles à réaliser par extrusion ou forgeage.

Le dissipateur thermique en aluminium, le cadre, le boîtier, l'enceinte et les éléments de fixation peuvent être combinés en une seule pièce moulée.

2. Il est possible de réaliser des trous par moulage sous pression.

3. Cadence de production élevée et faible coût

4. Tolérances serrées

5. Stabilité dimensionnelle

6. Usinage secondaire non requis

Fournir des surfaces exceptionnellement planes (idéales pour le contact entre le dissipateur thermique et la source de chaleur)

Taux de résistance à la corrosion de bons à élevés

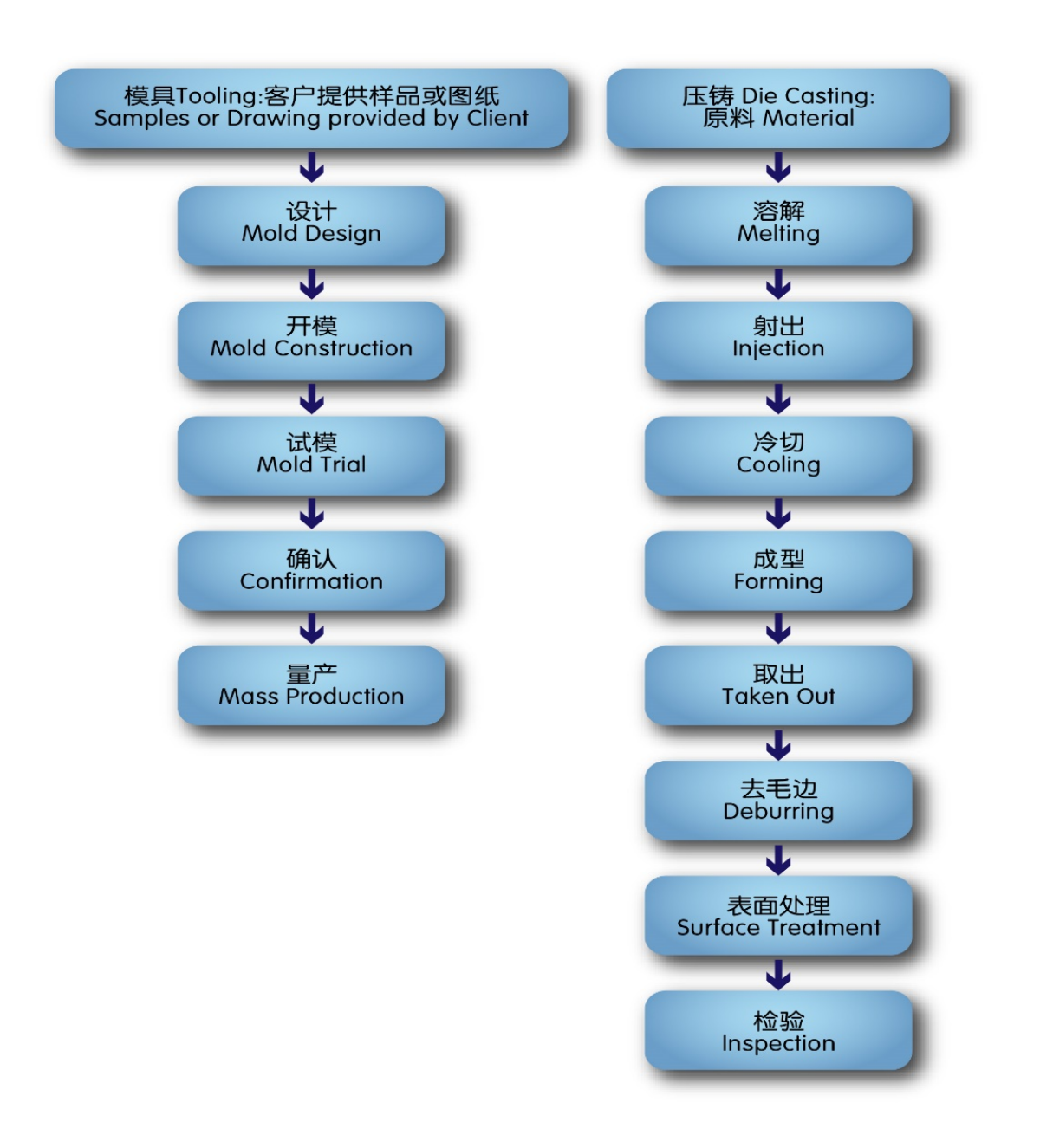

Flux de processus Kingrun

Comparée à d'autres méthodes de fabrication, la fonderie sous pression offre les avantages suivants :

1. Produire des formes 3D complexes impossibles à réaliser par extrusion ou forgeage.

Dissipateur thermique, châssis, boîtier, enceinte et éléments de fixation peuvent être combinés en une seule pièce moulée.

2. Il est possible de réaliser des trous par moulage sous pression.

3. Cadence de production élevée et faible coût

4. Tolérances serrées

5. Stabilité dimensionnelle

6. Usinage secondaire non requis

Fournir des surfaces exceptionnellement planes (idéales pour le contact entre le dissipateur thermique et la source de chaleur)

Taux de résistance à la corrosion de bons à élevés

Excellent blindage EMI et RFI