Dans le paysage technologique actuel en constante évolution, la demande de produits robustes et performants n'a jamais été aussi forte. Les fabricants de divers secteurs recherchent sans cesse des techniques innovantes pour améliorer la qualité et la durabilité de leurs produits. Le moulage sous pression des boîtiers en aluminium est une approche innovante qui gagne en popularité. Cet article explore le concept du moulage sous pression, ses avantages et sa contribution à l'obtention de performances supérieures.

Comprendre le moulage sous pression

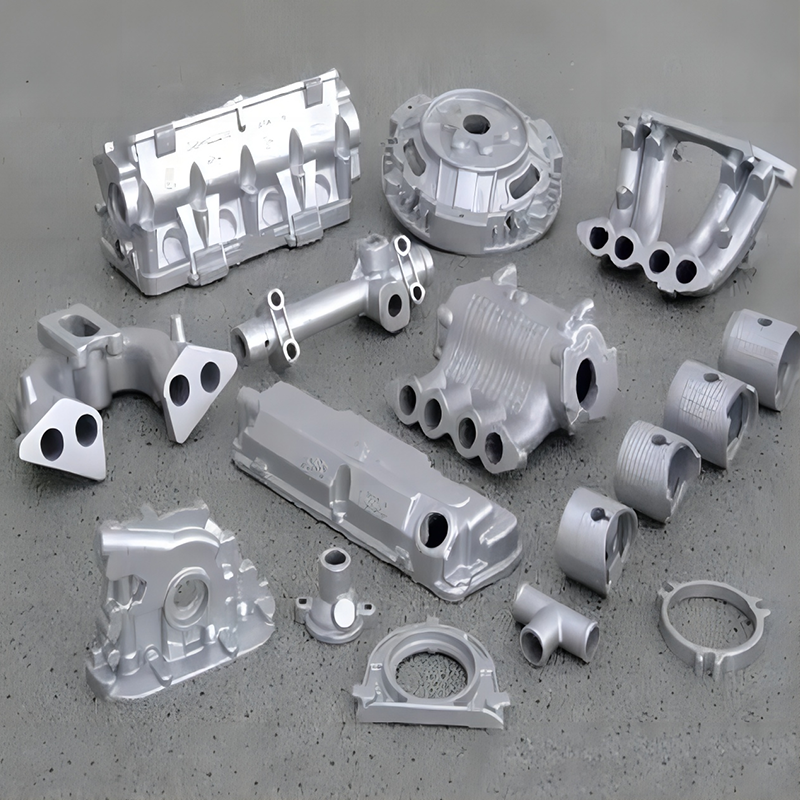

Le moulage sous pression est un procédé de fabrication permettant de créer des structures solides aux formes complexes, principalement à partir de métal en fusion. Dans le cas des boîtiers en aluminium, le moulage sous pression offre des avantages incomparables. L'aluminium, reconnu pour sa légèreté et sa résistance à la corrosion, devient encore plus prisé lorsqu'il est utilisé pour la fabrication de boîtiers moulés sous pression. Ce procédé permet aux fabricants d'obtenir un produit final précis et détaillé, d'une résistance, d'une durabilité et d'une esthétique exceptionnelles.

Avantages du boîtier en aluminium moulé sous pression

1. Intégrité structurelle renforcée : Le moulage sous pression confère au boîtier en aluminium une résistance accrue, réduisant ainsi le risque de défaillance structurelle. Cet aspect est particulièrement crucial pour les industries opérant dans des environnements difficiles ou extrêmes.

2. Contrôle rigoureux des tolérances : Le moulage sous pression permet une reproduction fidèle, autorisant des conceptions complexes et des dimensions précises. Les fabricants peuvent atteindre des tolérances aussi faibles que ±0,05 mm (±0,002 pouce), garantissant ainsi un ajustement parfait du boîtier au produit qu’il renferme.

3. Propriétés mécaniques homogènes : Cette technique de fabrication permet d’obtenir une composition de matériau plus homogène, offrant ainsi des propriétés mécaniques uniformes sur l’ensemble du boîtier. Elle minimise les variations et accroît la fiabilité globale du produit.

4. Léger mais robuste : le boîtier en aluminium obtenu par moulage sous pression conserve ses caractéristiques de légèreté tout en offrant une durabilité exceptionnelle, ce qui en fait un choix privilégié dans des secteurs comme l'automobile et l'aérospatiale.

Applications du moulage sous pression pour boîtiers en aluminium

Le boîtier en aluminium moulé sous pression trouve de nombreuses applications dans divers secteurs industriels, notamment :

1. AutomobileLes blocs-moteurs, les carters de transmission et divers composants des moteurs de véhicules bénéficient du moulage sous pression grâce à la résistance supérieure et à la légèreté requises pour des automobiles efficaces et économes en carburant.

2. Aérospatiale : Le moulage sous pression joue un rôle essentiel dans la fabrication de composants d'aéronefs, tels que les pales de turbine, les sections d'aile et les éléments structuraux, garantissant les plus hauts niveaux de sécurité et de fiabilité.

3. Électronique : Le boîtier en aluminium moulé sous pression protège les composants électroniques délicats des facteurs environnementaux externes, assurant durabilité et dissipation thermique efficace.

Le moulage sous pression de boîtiers en aluminium s'est imposé comme une technique révolutionnaire qui améliore considérablement la qualité et les performances des produits. Sa capacité à renforcer l'intégrité structurelle, à garantir des tolérances serrées, à offrir des propriétés mécaniques constantes et à allier légèreté et robustesse en fait un choix idéal pour de nombreux secteurs industriels. L'adoption de cette technique permet aux fabricants de répondre aux exigences d'un marché en constante évolution, en proposant à leurs clients des produits de pointe qui excellent tant par leur fonctionnalité que par leur durabilité.

Date de publication : 16 octobre 2023