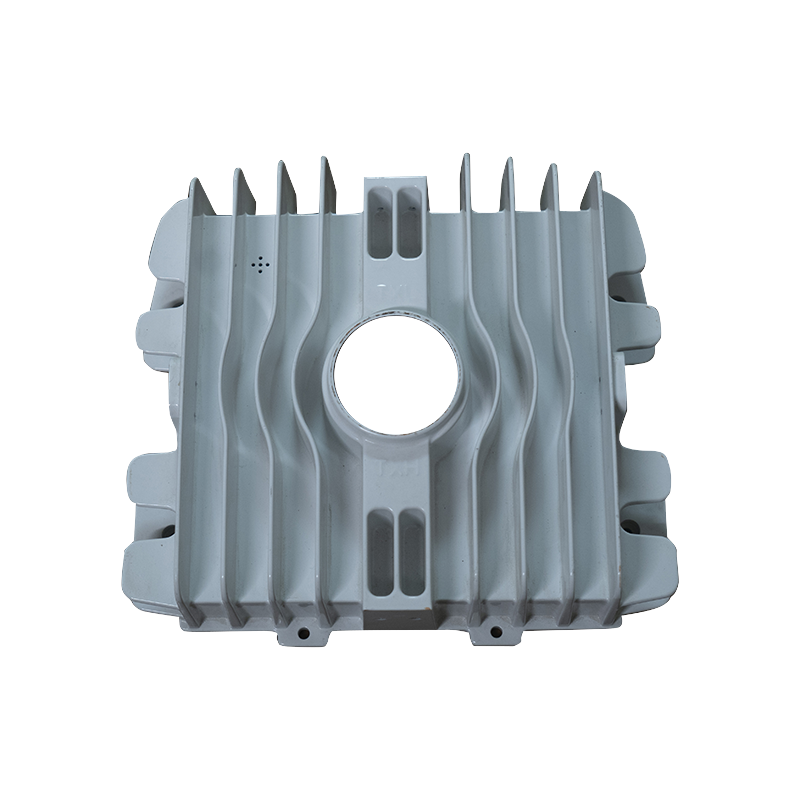

Dans le domaine des machines industrielles et de l'ingénierie automobile, l'importance de composants durables garantissant des performances optimales est primordiale. Parmi ces composants,couvercles de fonderie en alliage d'aluminiumLes couvercles en alliage d'aluminium se sont imposés comme une solution complète et polyvalente. Grâce à leur résistance exceptionnelle, leur légèreté et leurs propriétés anticorrosion, ils jouent un rôle crucial dans la protection des machines essentielles et l'amélioration de leur fonctionnement. Cet article de blog explore l'importance des couvercles en alliage d'aluminium moulé, en présentant leurs caractéristiques essentielles, leurs avantages et leurs applications.

1. Protection robuste :

Les couvercles en alliage d'aluminium moulé sont spécialement conçus pour protéger les composants critiques contre divers facteurs externes, tels que la poussière, les débris, l'humidité et les intempéries. Agissant comme une barrière protectrice, ces couvercles empêchent les substances indésirables de pénétrer dans les machines et de les endommager, réduisant ainsi les risques de dysfonctionnement ou de panne. Leur robustesse et leur résistance aux chocs contribuent également à prolonger la durée de vie des composants protégés.

2. Léger et polyvalent :

Comparativement à d'autres matériaux comme l'acier ou le fer, les alliages d'aluminium présentent une légèreté remarquable, ce qui les rend idéaux pour la fabrication de couvercles de fonderie. Ce poids réduit facilite le transport, la manutention et l'installation. Cette légèreté offre une plus grande flexibilité lors de la conception de composants complexes, garantissant un ajustement parfait et une fonctionnalité optimale. De plus, les alliages d'aluminium peuvent être moulés sous diverses formes, permettant ainsi de personnaliser les couvercles de fonderie en fonction des exigences spécifiques de chaque équipement.

3. Conductivité thermique :

Un autre avantage des couvercles de fonderie en alliage d'aluminium réside dans leur excellente conductivité thermique. Les alliages d'aluminium possèdent une capacité de dissipation thermique élevée, ce qui contribue à une gestion efficace de la chaleur générée par les machines fermées. Cette qualité est particulièrement importante pour les applications où la régulation de la température est essentielle au maintien de performances optimales et à la prévention de la surchauffe. En dissipant efficacement la chaleur, les couvercles de fonderie en alliage d'aluminium contribuent à prolonger la durée de vie des équipements sensibles et à améliorer leur rendement global.

4. Résistance à la corrosion :

Outre leur durabilité, les alliages d'aluminium sont reconnus pour leur résistance exceptionnelle à la corrosion. Cette propriété les rend particulièrement adaptés aux couvercles de fonderie exposés à divers éléments environnementaux, tels que l'humidité, les produits chimiques ou l'eau salée. La résistance à la corrosion assure non seulement la protection des machines, mais réduit également les coûts de maintenance liés aux réparations ou aux remplacements dus à la rouille.

5. Large gamme d'applications :

couvercles de fonderie en alliage d'aluminiumElles trouvent de nombreuses applications dans divers secteurs industriels. Elles sont couramment utilisées dans la fabrication automobile pour les capots de moteur, les boîtes de vitesses et les couvercles de transmission. Dans l'industrie aérospatiale, elles servent de boîtiers de protection pour les composants électroniques ou les systèmes hydrauliques essentiels. De plus, leur polyvalence et les nombreux avantages qu'elles offrent les rendent très populaires dans la fabrication de machines lourdes, d'équipements de production d'énergie et même dans l'électronique grand public.

Les couvercles de fonderie en alliage d'aluminium sont devenus indispensables aux machines modernes grâce à leurs qualités exceptionnelles de durabilité, de légèreté, de conductivité thermique et de résistance à la corrosion. Ces couvercles protègent non seulement les composants essentiels, mais améliorent également les performances et prolongent la durée de vie des équipements. Avec les progrès technologiques, la demande de couvercles de fonderie en alliage d'aluminium devrait croître, répondant aux besoins de divers secteurs industriels qui dépendent de machines robustes et performantes.

Date de publication : 20 novembre 2023