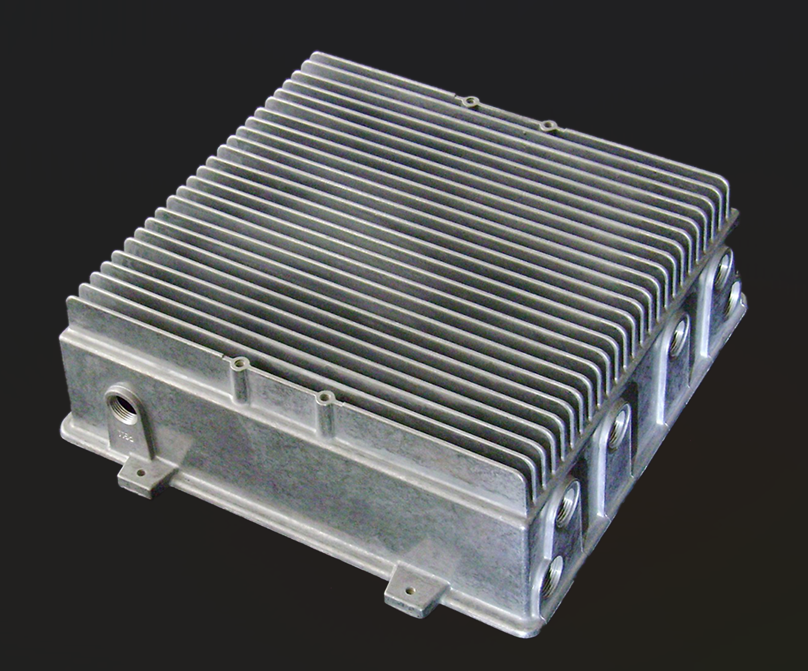

Le dissipateur thermique moulé sous pression de KINGRUN utilise un procédé de moulage sous pression à chambre froide, qui repose sur un bain de métal en fusion alimentant le moule. Un piston pneumatique ou hydraulique injecte le métal en fusion dans le moule.Dissipateurs thermiques moulés sous pression KINGRUNsont principalement fabriqués à partir d'alliages à base d'aluminium A356, A380, ADC14).

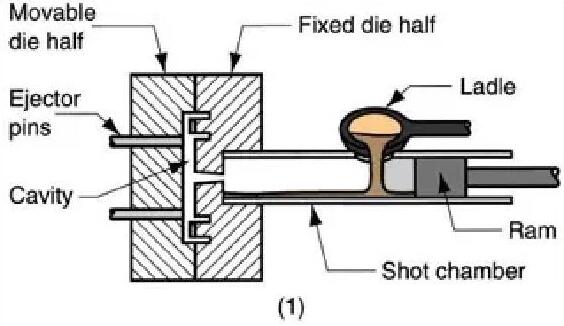

Lors de la fabrication d'un dissipateur thermique moulé sous pression, deux demi-moules sont nécessaires. L'un est appelé « demi-moule de couverture » et l'autre « demi-moule d'éjection ». Une ligne de joint est créée à l'endroit où les deux demi-moules se rejoignent. Le moule est conçu de sorte que la pièce moulée finie glisse du demi-moule de couverture et reste dans le demi-moule d'éjection lors de l'ouverture du moule. Ce dernier contient des éjecteurs qui poussent la pièce hors du moule. Afin d'éviter d'endommager la pièce, une plaque d'éjection pousse tous les éjecteurs simultanément et avec la même force, évitant ainsi d'endommager la pièce. Cette plaque rétracte également les éjecteurs après l'éjection de la pièce, préparant ainsi le moulage suivant.

Domaine d'application des dissipateurs thermiques

Les dissipateurs thermiques moulés sous pression constituent une solution économique pour les applications à grand volume où le poids est un facteur critique et qui exigent une qualité de surface supérieure ou des géométries complexes impossibles à réaliser avec d'autres méthodes de fabrication. Ces dissipateurs sont produits quasiment à la forme finale, ne nécessitent que peu ou pas d'assemblage ou d'usinage supplémentaire et leur complexité est variable. Les dissipateurs thermiques moulés sous pression sont couramment utilisés dans…Automobileettélécommunications 5Gmarchés en raison de leurs exigences uniques en matière de forme et de poids, ainsi que de leurs besoins de production à volume élevé.

procédé de moulage sous pression des dissipateurs thermiques

Voici les étapes typiques du processus de moulage sous pression de KINGRUN :

• Créer le moule

• Lubrifiez la matrice

• Remplir la matrice de métal en fusion

• Éjection de la moitié du couvercle

• Secouer la moitié de la matrice d'éjection

• Découper puis poncer le matériau excédentaire

• Appliquer un revêtement en poudre, une peinture ou une anodisation sur le dissipateur thermique moulé sous pression

Date de publication : 15 juin 2023