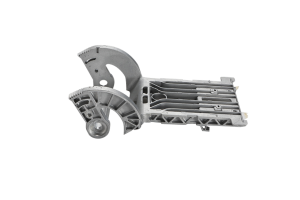

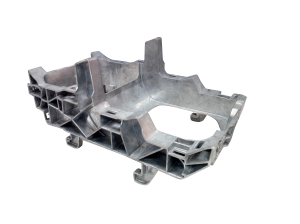

Base de support d'accoudoir en aluminium moulé sous pression

Détails du produit

| Traitement | Moulage sous pression |

| Garniture | |

| ébavurage | |

| sablage | |

| Polissage de surface | |

| Usinage CNC, taraudage, tournage | |

| dégraissage | |

| Revêtement en poudre de couleur noire | |

| Inspection des dimensions | |

| Machinerie | Machine de moulage sous pression de 250 à 1650 tonnes |

| Machines CNC : 130 ensembles, marques Brother et LG Mazak incluses | |

| Machines à percer, 6 jeux | |

| Machines à frapper 5 jeux | |

| Ligne de dégraissage automatique | |

| Ligne d'imprégnation automatique | |

| Étanchéité à l'air 8 jeux | |

| Ligne de revêtement en poudre | |

| Spectromètre (analyse des matières premières) | |

| Machine à mesurer tridimensionnelle (MMT) | |

| Machine à rayons X pour tester les trous d'air ou la porosité | |

| testeur de rugosité | |

| Altimètre | |

| test au brouillard salin | |

| Application | Bases en aluminium moulé, carters de moteur, boîtiers de batterie de véhicules électriques, couvercles en aluminium, carters de boîte de vitesses, etc. |

| Format de fichier appliqué | Pro/E, CAO automatique, UG, travail solide |

| Délai de mise en œuvre | 35 à 60 jours pour le moule, 15 à 30 jours pour la production |

| Principal marché d'exportation | Europe occidentale, Europe orientale |

| Avantage de l'entreprise | 1) OIN 9001, IATF16949, ISO14000 |

| 2) Posséder des ateliers de fonderie sous pression et de revêtement en poudre | |

| 3) Équipement de pointe et excellente équipe de R&D | |

| 4) Processus de fabrication hautement qualifié | |

| 5) Une gamme de produits ODM et OEM très variée | |

| 6) Système de contrôle qualité rigoureux |

Procédés de production par moulage sous pression :

1. Demande de renseignements - Vérifier que toutes les exigences sont claires -->

2. Devis basé sur un dessin 2D et 3D -->

3. Bon de commande émis -->

4. Problèmes de conception et de production du moule confirmés--->

5. Fabrication de moules -->

6. Échantillonnage partiel -->

7. Échantillon approuvé -->

8. Production de masse--->

9. Livraison des pièces--->

Description DFM du moulage sous pression d'aluminium

La conception pour la fabrication (DFM) est un terme fréquemment utilisé en ingénierie. Il désigne le processus d'optimisation de la production.

Il faut le rendre aussi simple et économique que possible. La conception pour la fabrication (DFM) se concentre principalement sur les méthodes et les procédés de fabrication utilisés.

L'un des principaux avantages de la DFM est qu'elle permet de détecter et de résoudre rapidement les problèmes liés à la méthode de production.

lors de la phase de conception. À ce stade, les problèmes sont beaucoup moins coûteux à résoudre que lorsqu'ils sont découverts pendant ou après la phase de conception.

la production en série. L'application des techniques de conception pour la fabrication (DFM) permet de réduire les coûts de production tout en maintenant une bonne qualité ou

un meilleur niveau de qualité.

Afin d'optimiser le processus de production des pièces moulées sous pression en aluminium, les objectifs suivants doivent être visés :

1. Utilisez le moins de matériau de moulage possible,

2. S'assurer que la pièce ou le produit sortira facilement de la matrice.

3. Minimiser le temps de solidification d'une pièce moulée,

4. Réduire autant que possible le nombre d'opérations secondaires,

5. S'assurer que le produit final fonctionnera comme prévu.

Notre usine

We have full services except above processing ,we do the surface treatment in house including sandblasting ,chorme plating ,powder coating etc . our goal is to be your preferred partner , welcome to send us the inquiry at info@kingruncastings.com